„Od drzewa do krzesła”

Drzewo jak żaden inny produkt przyrody, był i jest związany z człowiekiem od tysiącleci do czasów dzisiejszych.

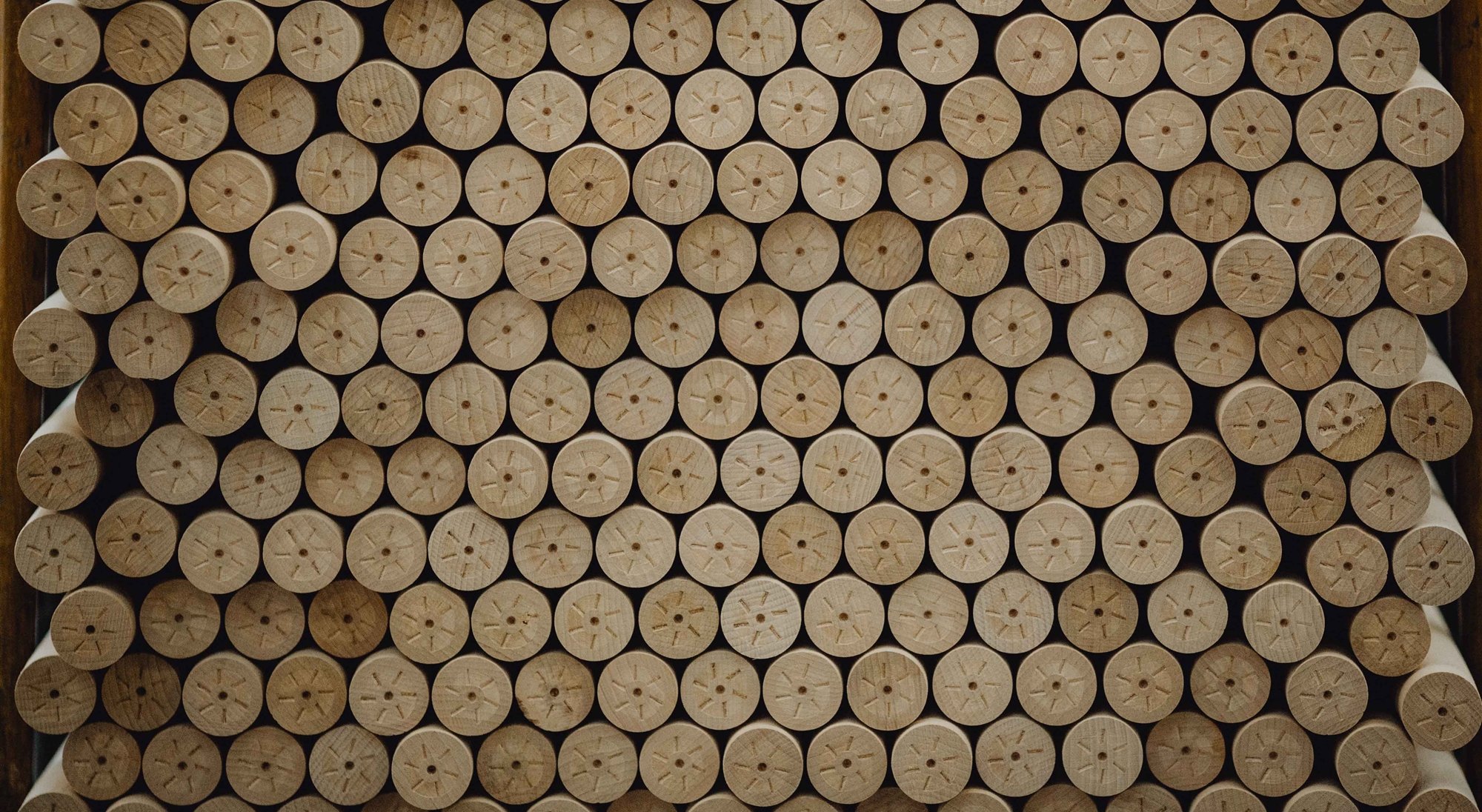

Buk zwyczajny (Fagus sylvatica ) – jest to gatunek drzewa liściastego, który występuje licznie na terenie Europy i Polski. Buk rośnie powoli, osiągając maksymalnie wysokość nawet czterdziestu metrów, przy średnicy pnia dochodzącej do półtora metra. Drewno bukowe charakteryzuje się dużą twardością, wytrzymałością i trwałością, jest podatne na sklejanie, szlifowanie, barwienie, lakierowanie i jako nieliczne jest plastyczne, dlatego idealnie nadaje się do gięcia. Te wszystkie zalety zadecydowały że, aż 90 % naszej produkcji jest właśnie z drewna bukowego. Innymi gatunkami jakie wykorzystujemy do produkcji mebli to: dąb, akacja, jesion, modrzew, orzech.